Tilbox raccourcit le chemin entre la commande et le robot de soudage

Le fournisseur de superstructures et de sous-structures pour camions et remorques basé à Valkenswaard investit dans la poursuite de l’automatisation de son processus de production. Dans un deuxième temps, Tilbox a commandé un robot de soudage Valk Welding équipé d’un système de programmation automatique, qui a considérablement réduit le flux de travail entre la préparation du travail et le robot de soudage. « Nous pouvons préparer un programme de soudage pour une caisse en 30 secondes. La capacité supplémentaire nous a permis de raccourcir les délais de livraison sur cette ligne. Cela signifie que nous pouvons produire de manière plus intelligente et mieux servir le marché », explique Dion van Dommelen, l’ingénieur système responsable du processus de renouvellement.

Les camions et les remorques sont souvent équipés d’une boîte à outils (ou coffre) permettant de ranger les outils en toute sécurité. « Bien que les carrossiers puissent fabriquer eux-mêmes une boîte, ils nous la commandent, car notre spécialisation nous permet de la fabriquer plus rapidement et à moindre coût. Cependant, les commandes ne sont souvent passées que lorsque le client connaît l’espace disponible. Le délai de livraison joue donc un rôle important. Il s’agit souvent de pièces uniques ou de petites quantités. Outre le sur-mesure, la plupart des cas impliquent un degré élevé de standardisation, avec des variations principalement en termes de largeur, de hauteur et de profondeur. »

Avec le robot de soudage ou manuellement ?

« Nous soudons déjà les caisses standard à l’aide d’un robot de soudage basé sur un certain nombre de programmes fixes. Cependant, en cas de dimensions différentes, l’ajustement du programme de soudage prend tellement de temps que le choix du soudage manuel s’est rapidement imposé. Nous voulions trouver un moyen de créer rapidement des programmes de soudage. La question était de savoir quel acteur du marché pouvait nous aider dans cette tâche. Valk Welding avait de l’expérience dans ce domaine et pouvait montrer, à partir de projets réalisés précédemment, comment modifier des blocs de programmation existants dans QPC à l’aide de macros, afin de ne pas avoir à reprogrammer chaque opération récurrente », poursuit Dion.

Configurateur de programmation rapide (QPC)

QPC est un logiciel développé par Valk Welding, spécialement conçu pour simplifier, voire automatiser, la programmation du robot de soudage au sein des familles de produits. Dès qu’un client passe une commande via Tilsmart, les informations sont connues et le programme peut être généré à l’aide du logiciel QPC.

Les opérations répétitives sont enregistrées dans des macros à partir du programme principal. En important les macros dans le système de programmation DTPS pour robots de soudage Panasonic, un programme pour le robot de soudage est souvent prêt en moins d’une demi-minute. Cela permet un gain de temps considérable dans la préparation du travail. Tilbox a développé un outil en ligne qui permet aux clients de composer leur caisse. Dès que la commande est passée, les données sont envoyées au robot. À l’aide du logiciel QPC, un programme peut être généré rapidement et la commande peut être produite.

Voir aussi : http://tilbox.nl/productconfigurator/

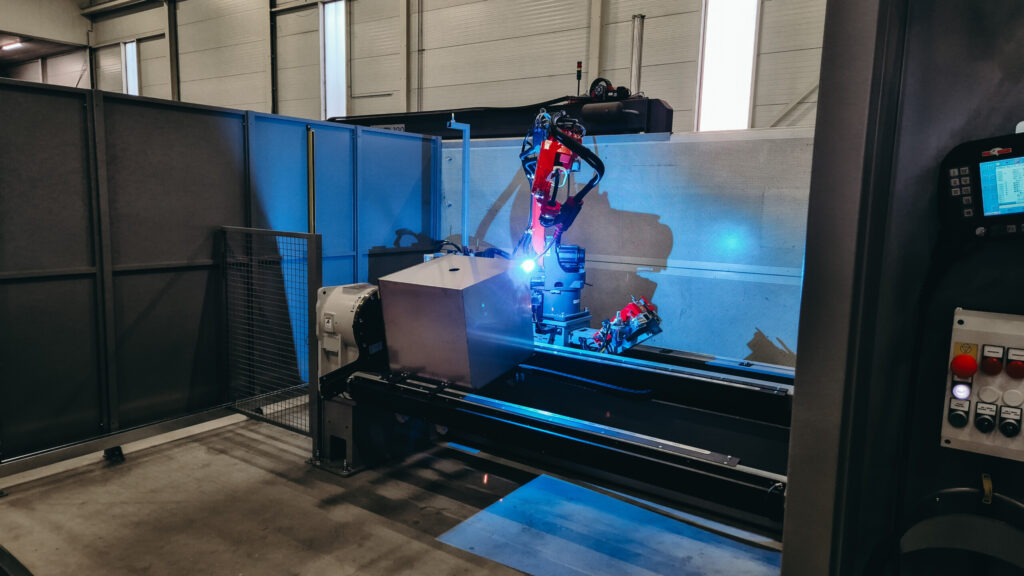

TRACK-FRAME-E avec 2 stations de serrage

Le système installé par Valk Welding se compose d’un robot de soudage Panasonic sur un rail qui commande deux stations de serrage, chacune équipée d’un manipulateur. Le manipulateur est adapté à certains types de caisses qui entrent dans une gamme spécifique. Environ 90 % de ces types de caisses entrent dans cette gamme, les quelques exceptions étant soudées comme auparavant.

Répondre à la poursuite de la croissance

« Nous voulons continuer à croître en offrant à nos clients un soutien optimal grâce à nos services et nos produits. Notre outil de commande en ligne fournit non seulement des informations détaillées, mais simplifie et rend plus efficace le processus de commande. De plus, l’investissement dans notre nouveau système de robotisation de soudage nous permet de rester flexibles et prêts à répondre à l’augmentation de la capacité de production », conclut le directeur Gertjan Grimbergen.